DORNIER auf der K 2022: Längere Anlagen-Lebensdauer und Kreislaufwirtschaft

Der gestiegene Hygienebedarf während der Corona-Pandemie hat auch die Nachfrage nach Verpackungen befördert. Bei der Lindauer DORNIER GmbH führte das zu einem beispiellosen Auftragseingang bei Folienreckanlagen. Für den Technologieführer bilden auf der K (19. - 26. Oktober in Düsseldorf) deshalb die Ersatzteilversorgung und zusätzliche Serviceleistungen für die neu verkauften Anlagen einen Messe-Schwerpunkt.

Die Pandemie ließ weltweit den Bedarf an Hygieneartikeln und Verpackungsfolie stark ansteigen. Das beflügelte auch den Verkauf von Folienreckanlagen der Lindauer DORNIER. Weil die Anlagen des Technologieführers bekannt sind für ihre Langlebigkeit, wird ein Schwerpunkt auf der K das während der Corona-Pandemie erweiterte Ersatzteil- und Serviceangebot sein. Darunter fällt beispielsweise der All-inclusive-Wartungs- und Reparaturservice für die patentierten DORNIER-Kluppen. Jeweils etwa 2.800 dieser Kluppen sorgen in den bis zu 150 Meter langen Folienreckanlagen des Familienunternehmens für einen reibungslosen Folientransport. Folienhersteller lassen ihre Kluppen durch Fachpersonal von DORNIER warten und reinigen. Pro Jahr werden auf diese Weise über 60.000 Kluppen geprüft, überholt und bei Bedarf repariert. Das erspart nicht nur die Kosten einer Neubeschaffung, sondern – Stichwort Nachhaltigkeit – reduziert auch den Material- und Ressourcenverbrauch und schont letztlich die Umwelt.

Recycling und Kreislaufwirtschaft von Folie

Auch die Kreislaufwirtschaft von Folie und deren Recycling werden auf der K im Fokus stehen. „Mit seiner 10,60 Meter breiten BOPET-Folienreckanlage (Biaxially-Oriented Polyester) hat DORNIER die breiteste Anlage zur Produktion von PET-Folie am Markt“, sagt Bernhard Wandinger, Leitung Produktlinie Sondermaschinen bei DORNIER. Laut Wandinger produziert die Anlage, deren erstes Modell 2019 in Betrieb ging, nicht nur energieeffizienter – so ließen sich aufgrund ihrer Breite bei fast gleichem Energieaufwand über 20 Prozent mehr Folie fertigen. Auch könne auf der Anlage recyceltes PET verarbeitet werden: „Abfälle, beispielsweise aus PET-Flaschen, lassen sich auf unserer BOPET-Anlage zu 100 Prozent zu neuer Folie aufbereiten.“ Ein spezielles Inhouse-Recycling führe außerdem anfallende Folienabfälle direkt zurück in die Produktion. „Wir sind im stetigen Austausch mit Kunden, was wir als Anlagenhersteller tun können, um die Kreislauffähigkeit weiter zu optimieren“, sagt Wandinger, der sich von der ersten K seit Beginn der Corona-Pandemie hier neue Impulse verspricht.

Virtuality meets quality

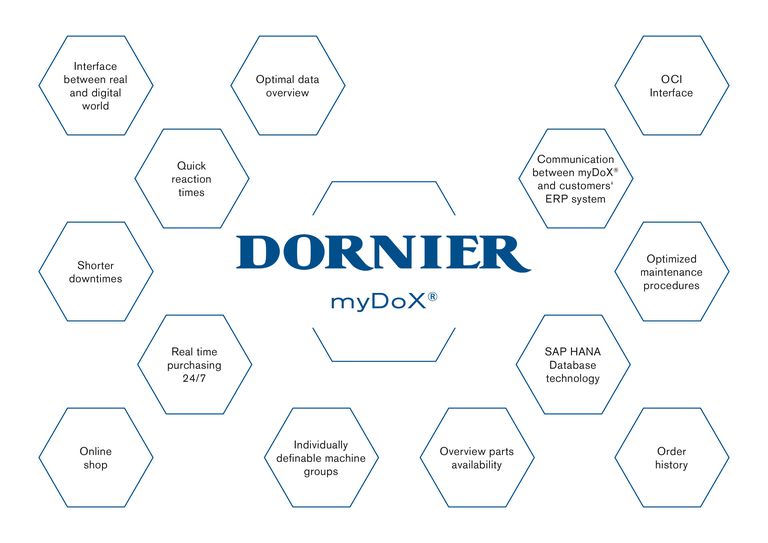

Einen weiteren Messe-Schwerpunkt bildet das während der Pandemie erweiterte digitale Angebot von DORNIER. Neben Weiterentwicklungen bei dem auf modernster Datenbanktechnologie basierenden (powered by SAP HANA) Kundenportal myDoX® gehören dazu neue virtuelle Angebote für Bestands- und Neukunden. So wurden etwa die digitalen Kontaktmöglichkeiten zu den Vertriebs- und Service-Teams von DORNIER nochmals ausgebaut. Auch virtuelle Rundgänge durch die Technologiezentren werden über die Pandemie hinaus von Kunden intensiv genutzt, um sich neueste Maschinen, Technologien und Lösungen zur Verarbeitung beispielsweise von Kunststoffmaterialien präsentieren zu lassen.

Maßgeschneiderte Anlagen für Composite-Leichtbau

Neuentwicklungen der Produktlinie Composite Systems spielen auf der K ebenfalls eine Rolle. Darin bündelt DORNIER das Know-how seiner Bereiche Webmaschine und Folienreckanlage, um Maschinen zur Produktion hochwertiger Faserverbundstrukturen und -bauteile zu fertigen. „Angesichts der steigenden Anforderungen an Nachhaltigkeit und Energieeffizienz nehmen Anfragen nach maßgeschneiderten Anlagen für den Composite-Leichtbau spürbar zu“, sagt Produktlinienleiter Dr. Josef Klingele. Denn egal ob im Fahrzeug, Flugzeug oder Windrad – Faserverbundwerkstoffe sorgen überall für mehr Leichtigkeit, Wirtschaftlichkeit und Nachhaltigkeit. Dabei orientiere sich ein zukunftssicherer Composite-Leichtbau laut Klingele nicht nur am Werkstoff selbst – wichtig sei auch das optimale Zusammenspiel aus Material, Prozess und Anwendung. Mit den Produktionssystemen PROTOS® (Polymer and Roving to Sheet) und TRITOS® (Textile Roving into Three-dimensionally Oriented Structure) präsentiere DORNIER auf der K deshalb ganzheitliche Lösungen zur wirtschaftlichen Fertigung hochwertiger und maßgeschneiderter Faserverbundstrukturen. „Als Maschinen- und Anlagenbauer, der quasi täglich kundenspezifische Lösungen entwickelt, haben wir traditionell eine enge persönliche Bindung zu unseren Kunden“, sagt Klingele. „Deshalb freuen wir uns, nach der coronabedingten Pause der K auf der Jubiläumsausgabe viele von ihnen live zu treffen.“

Besuchen Sie uns in Halle 3 | Stand A19.